共工社12月27日电 题:“全数字”赋能!智慧工厂打造跨海大桥墩台预制新范式

当前,交通基础设施建设加速向智能建造转型,中交一航局紧密围绕集团“五全四大五型”战略布局,以“全数字”理念为指导,将智算大模型、数字孪生与自动化技术深度融合,形成一系列智能化施工应用成果,彰显了在智能建造与人工智能领域的技术硬实力。今天让我们走近厦金大桥墩台预制厂,一览“新质生产力”融入超级工程建设的生动实践。

智慧工厂重塑跨海大桥墩台预制新范式

机械轰鸣、钢筋林立,硕大的预制厂中,几台外形独特的机器人有序穿梭,有条不紊地进行着清洁、喷涂、凿毛等作业。这不是科幻电影中描绘的未来,而是五公司厦金大桥墩台预制厂的日常生产场景。

智慧大脑——

让墩台“算出来”而不是“拼出来”

这座占地18.3万平方米、可同时生产24个构件的“未来工厂”,是目前全国最大的数智化跨海桥梁装配式墩台预制厂。其中,预制的最重桥墩达到3235吨,远超此前厦门翔安大桥2650吨的全国纪录。“如此艰巨的任务当前,我们选择数智化建设。”项目数字化部长马振龙介绍道,“其关键,就在于‘手脑协同’。”

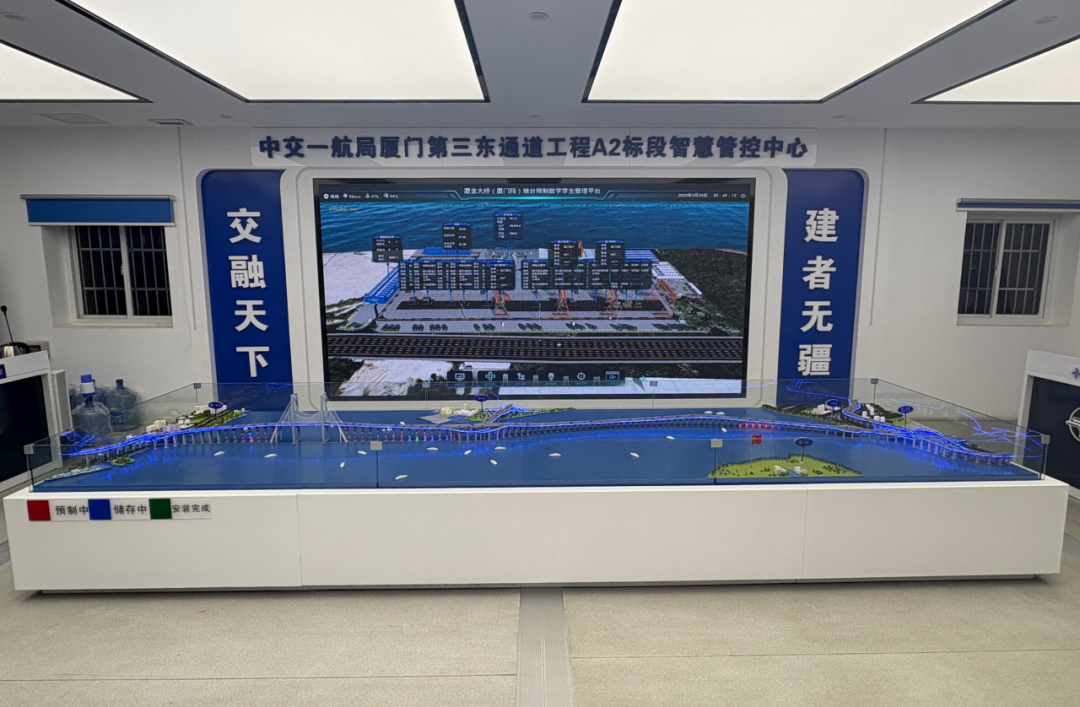

数字孪生一体化管理平台

马振龙所说的“脑”就是数字孪生平台,它每天能够汇集上万条实时数据,自动生成施工台账,并将工序滞后、材料延迟等问题提前预警,大大提升了管理效率。不过,平台建设之初也曾遇到“水土不服”。“一开始,各类系统之间存在互不兼容、数据重复录入的情况,且缺乏分析与决策功能。”信息化管理部数字化主管李泽介绍。多种接口方案“各自为政”,就像一个人的左右脑缺少协调,寸步难行。

为打通数据壁垒,项目团队召开十余次专题研讨,通过统一接口标准,成功将7类异构系统融合至兼容接口通信协议的数据格式,打通了“神经网络”。“现在各系统间的数据实现了‘无缝对接’,还能一键调出,可在第一时间掌握最新情况。”马振龙打开电脑展示系统界面,清晰的数据流一目了然。

机械赋能——

无人化装备解决施工难题

智慧管控中心

有了数字孪生的聪明大脑,还需要强健的四肢才能发挥功效。面对墩台预制过程中高空、高温、高强度、高粉尘的作业工序,传统人工作业方式存在显著瓶颈。团队依托港珠澳大桥、翔安大桥两项超级工程的建造经验,针对“打磨、喷涂、凿毛”三大关键环节开展攻关,3台功能各异的机器人应运而生。

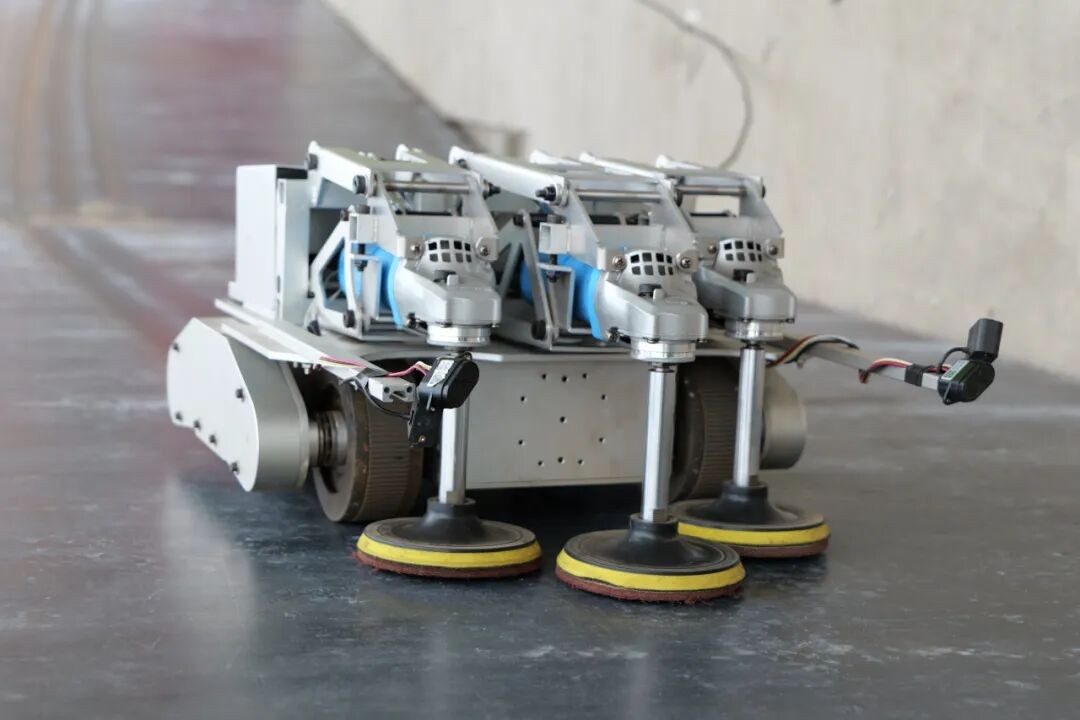

磁吸爬壁式钢模板清理机器人

“作为国内首个在墩台预制中应用机器人的团队,我们缺乏成熟的研发经验参考。”牵头研发工作的中交一航局数字化部高级主管杨磊坦言,“想让机械代替人工,必须根据实际情况调整改进。”项目率先投用的是磁吸爬壁式钢模板清理机器人。钢模板是墩台构件的成型关键,每次混凝土浇注结束后都必须彻底清理。人工打磨不仅费力,还存在坠落风险,而这款机器人依靠磁吸装置吸附于垂直模板表面,安全省心。然而,它处理平面时表现出色,面对复杂转角时却难以达标。

“机械臂的结构灵活性不足,应该改变结构,提高打磨头与模板面的贴合度。”杨磊的观点一针见血。研发团队不断反馈测试数据,联合厂商针对机械臂结构进行专项优化。几周后,机器人新增了多连杆双插臂设计,其仿生关节可根据不同构件角度、曲率精准调节作业姿态,清理起来“无死角”,打磨质量大幅提升。

负压吸附式混凝土表面喷涂机器人

紧随其后的喷涂机器人,负责在构件表面喷洒防腐涂层。受重力影响,人工涂料中常见的“流坠”问题,在机器人作业中同样出现。受书法中毛笔“收笔”动作的启发,团队为喷臂增加“甩头”动作,让滞留液滴在出喷瞬间被打散,解决了喷涂不均的顽疾。

此后,马振龙又带领团队比对8种凿毛头型号,不断调整气压泵参数,完成了凿毛机器人的优化适配工作。凿毛效率相比人工提高了3倍,质量稳定达标。据测算,单台凿毛机器人即可节省8名人工和1个汽车吊台班,喷涂和打磨环节效率和质量也得到提升,为墩台预制装上了灵巧能干的“手”。

全自动后浇孔凿毛机器人

有了“脑”的智慧统筹和“手”的高效协作,墩台预制工作效率和品质实现了进一步提升。“我们的墩台不是传统意义上的‘手工拼装’,而是通过大脑‘算出来’,再通过巧手‘雕琢’出来的。”望着屏幕上清晰的数据流,李泽满是自豪。

从数字孪生到机器人集群,一航建设者将“新质生产力”扎实写入跨海大桥的每一个环节。这座不仅是连接两岸的交通枢纽,更将成为智能建造与精益管理的典范。

海报分享

海报分享